![]()

2008年04月07日

UNIQLOジーンズの舞台裏~「考える人」2008年春号~

~「考える人」2008年春号(新潮社)より転載~

~「考える人」2008年春号(新潮社)より転載~

メイド・バイ・ジャパニーズ

デニムデザイン・パターンチーム デザイナー

兼平 伸(Kanehira Shin)

カイハラ株式会社 代表取締役

貝原 良治(Kaihara Yoshiharu)

ユニクロのジーンズが、「ジャパニーズ・デニム」の言葉とともに、ロンドンなど海外で評価が高まっている──と聞いたのはたしか去年の秋口だった。ユニクロのロンドン旗艦店がオープンする少し前だったと思う。イギリスではファッション専門誌のみならず、一般誌でも「ジャパニーズ・デニム」が取り上げられたらしい。流行には腰が重く、クオリティにはうるさく、倹約家のイギリス人を、少なからず動かすものが「ジャパニーズ・デニム」にはあったらしい。

もうひとつ「へえ」と思ったことがある。ユニクロといえば海外生産のイメージが強いのに、ジーンズの生地はほとんどが日本国内で生産されているという。

生地の生産を請け負っているのは、広島にあるKAIHARAという会社。今から百十五年も昔の明治二十六年、手織りの藍染め絣の製造をする「貝原織布株式会社」として創業、一九七〇年代に入ってからは、〝藍染め〟ということでは絣と変わらない、しかし未来が期待できるデニムの製造へと家業の舵を大きく切った。今やそのデニムは品質の高さで世界に知られるようになった。「ジャパニーズ・デニム」の呼び名を導き出したのがこのKAIHARAなのだ。

製造業は労働力をもとめてアジアへと拠点を移してゆく──この大きな流れのなかで、KAIHARAはいったいどのような知恵を働かせてドン・キホーテ的とも思える闘いに挑んでいるのだろう。高度経済成長の原動力となった「技術立国」の評価は年々怪しくなり、これからは坂道をくだるいっぽうだと思っていた。だからこそ、知る人ぞ知るこの会社、KAIHARAに俄然、興味が湧いた。

朝一番の飛行機にのって広島まで行き、工場をたっぷりと見学させてもらい、話をうかがった。日が暮れて東京に帰る頃には、日本の製造業にはまだまだ大きな可能性があると信じられる気分になっていた。その報告は後に譲ることにして、まずは、ユニクロのジーンズの担当者に話を聞くことにしたい。

高校生の頃にヴィンテージ・ジーンズのブームの洗礼をうけ、サッカー部の活動の合間を縫って友人と古着屋をめぐっていた少年が、やがてこの世界に入ることになる。ユニクロの兼平伸さんの話。

インディゴの難しさ

「雑誌に載ったりする古着屋が、僕の住んでいた羽田の近くにたまたま何軒かあって、ヴィンテージ・ジーンズはずいぶん見たりしていました。そんなことをしているうちにファッション系の道に進みたいと思うようになって、高校を卒業して文化服装学院に入りました。仕事としてはメンズのカジュアルができればと思っていたんですが、当時はメンズのカジュアル・ブランドは無いに等しい状態。『ユニクロは掘り出し物があるんだ』と友達から聞くまでは名前も知らなかったぐらいなんですが、カジュアルに熱心な会社だとわかって、入社することになりました。初めはキッズ部門の配属。キッズでの四年間では服づくりのあらゆることを経験させてもらいました。それからメンズのジーンズ担当に移ったわけです」

「ちょうどその頃、国産デニムを使ったジーンズがなぜ二九〇〇円でできるのか、というユニクロの新聞広告が載りました。KAIHARAさんとの仕事が始まったのが一九九八年の原宿店オープンの頃なんです。クオリティを高く保ったままで、かなりの量のジーンズをつくることができたのは、KAIHARAさんに生産を依頼することができたから。デニムはコントロールするのが非常に難しい素材で、トラブルが多いんです。色の乗り方が違ってしまったり、同じ条件で洗濯しても全然違う色になったりする。それがインディゴの難しさなんですね。

そもそもデニムというものは、インディゴで染めた糸を縦糸だけに使って織ったものなんです。しかもインディゴは綿の表面だけを染めるものなんですね。断面を見ればわかるんですが、デニムの糸は芯の部分が白いままなんです。だからはき込んでいるうちに表面の染まっているところが擦れてきて、味が出る。

インディゴ染料の入った槽にロープ状に束ねた綿の糸を浸す。インディゴ染料に浸された綿の糸は絞ると最初はグリーンになりますが、空気中にさらされると酸化してブルーになります。これを何度も繰り返して染めてゆくのをロープ染色といいます。日本で初めてロープ染色を行ったのがKAIHARAさんなんです。明治時代から藍染め、インディゴを扱ってきた会社ですから、均質でむらのない染め上がりのクオリティがとても高い。

KAIHARAさんのもうひとつの強みは糸の形状です。ジーンズの糸というのは、わずかな節のような凹凸感のあるむら糸を使っています。これはヴィンテージの生地の味を再現しようとしているんですね。当時はむらのない糸をつくる技術がなかったので結果的に糸にむらができていたんですが、このむらのおかげで、洗いざらすうちに糸が縦筋のように見えて独特の風合いをだしてゆく。いまは技術的にむらのない糸をつくるのは簡単です。ところがそれではヴィンテージのような味わいがでない。だからわざわざむら糸をつくるわけです。違う太さの糸やむら糸をどう組み合わせるか、といったセンスや経験、研究が味わいの深い生地をつくりだすわけです。だからわれわれが生地をよく見れば、このジーンズはどこの工場で生産されたのかがだいたいわかる。イギリスでの「ジャパニーズ・デニム」に対する評価には、このような生地への評価も大きいと思います」

古いシャトル織機も使う

「織りの工程も大事です。KAIHARAさんには昔使われていた古いシャトル織機が残されているんですね。これを使うと、新しい高性能の織機に較べて時間は四倍かかりますが、生地がやわらかいふっくらした仕上がりになるんです。はき心地がまるで違う。生産の効率だけ優先したら、実現できない味わいもあるんです。

誰もがイメージできる定番のベーシックなジーンズをつくろうと、三年前にスタートしたプロジェクトは、長い道のりでした。生地はKAIHARAさんで解決している。そこから先、中国に生地を運んでの縫製については、ファスナーやボタン、リベット、縫製糸とすべてのディテールを見直して、オリジナルで作り直すことにしたんです。デニムのために開発された縫製糸もあります。手をかけていた昔のジーンズの細かい部分の良さを残すためには、生地だけではもちろん完成しません。洗った後の表情は縫製によっても大きく変わるからです。

デニムはそれだけでひとつの会社が成り立つぐらい、考えるべきこと、やるべきことがたくさんあるんです。だから最終的にこういうものをつくりたいというイメージを思い描いていないと、仕上がりの完成度が落ちてしまう。他のブランドに負けない生地を一緒につくろうとKAIHARAさんも考えてやってくれていますから、それも強みになっています」

数字だけを信じると間違う

広島にあるKAIHARAの工場は、六カ所に分かれている。そのひとつである吉舎工場だけでも敷地は七万坪。最初に案内された巨大な倉庫には、アメリカ、オーストラリア、ブラジル、ギリシャなど世界各地から輸入された綿が保管されていた。デニム作りを綿から始めるのは国内ではKAIHARAだけだという。梱包され積み上げられた綿の一単位の大きさに圧倒される。重量は二二〇キロ。これだけで三〇〇本のジーンズができるそうだ。案内役の貝原良治会長の話。

広島にあるKAIHARAの工場は、六カ所に分かれている。そのひとつである吉舎工場だけでも敷地は七万坪。最初に案内された巨大な倉庫には、アメリカ、オーストラリア、ブラジル、ギリシャなど世界各地から輸入された綿が保管されていた。デニム作りを綿から始めるのは国内ではKAIHARAだけだという。梱包され積み上げられた綿の一単位の大きさに圧倒される。重量は二二〇キロ。これだけで三〇〇本のジーンズができるそうだ。案内役の貝原良治会長の話。

「綿は、寒暖の差が激しい場所で育ったものがいいんです。日中は四〇度ぐらいに気温が上がり、夜中は十五度以下に下がるところ。冬には零下まで気温が下がり害虫が越冬できないようなところ。つまり人が住むのにも厳しい場所。何カ国からも輸入しているのは、気候の変動や政治経済の情勢によって供給が不安定になり、価格や質にまで影響を及ぼすことがあるからです。たとえばこの二年近く、雨が降らずひどい干魃のオーストラリアでは綿花もかなりのダメージを受けた。だから相手国を分散させる必要があるんです。綿花の質や色は地域によって違うので、どこの国でもいいわけではなく、原材料の輸入先は全体を左右する重要な判断になってくる。三カ月以上輸入がストップしても対応できるだけの量が蓄えられているのは、そういう理由もあります」

底冷えのする倉庫から、湿度六〇パーセント、室温二五度に保たれた工場へ運ばれ梱包を解かれた綿は、紡績するためにゴミを落としてほぐされた上で、オートメーション化された機械によって吸い上げられる。天井近くに渡されたパイプで次の工程へと運ばれる途中、ふわりと軽い良質の綿が自動的に選抜されてゆく。

機械が整然と並ぶ広大な工場には、見渡しても人の姿がごくわずかしかない。機械の様子をチェックし、あるいは工程の途中で出る綿ぼこりの清掃をする人がいる程度。しかし品質管理の検査が行われるポイントに至ると、一転して社員が何人も集まり、肉眼や精密機器によるチェックが行われている。紡績機でデニムの糸がつむがれるまでに、いくつもの工程と検査が続くことに驚く。

「綿と聞けば農業のイメージが強いかもしれませんが、われわれのやっているのは工業なんです。しかし最新の機械は使っても機械まかせにはせず、人による検査をしつこく入れる。プロセスをいかにコントロールできるかでクオリティが決まるからです。数字だけ信じると間違う。

紡績、染色、織り、加工の四つのプロセスのすべてが百点なら百点の織物ができますが、糸だけ六〇点だったらどうか。他の三つが百点ならば平均点で九〇点かというと、そうはならない。六〇点で出発してしまうと、あとでいくら頑張っても六〇点以上にはならんのです。いいデニムは、いい糸からしか生まれない」

メイド・バイ・ジャパニーズ

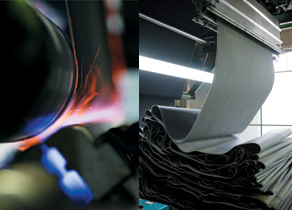

染色の工程は、撮影できなかった(掲載したのは提供を受けたもの)。KAIHARAの百年以上にわたる経験と知恵が凝縮された工程で、企業秘密の部分が多いからだ。深く濃いインディゴは生きもののように泡を立て、糸を飲み込み、そしてはきだしていく。デニムの心臓部ともいえる染色の工程には、オートメーション化された機械による紡績のスピードとは、ひと味もふた味も違う時間が流れているように見えた。

織りの工程では、ふたたび圧倒的な迫力で織機がフル回転していた。広大な空間で最新鋭の高速織機は目にもとまらぬ速さで生地を織りあげる。織りあがった巨大なロールは、自動制御されたロボットが回収に現れ、次の工程へと運び出す。無駄のない巧みな連携。ユニクロのジーンズのために維持されている古いシャトル織機もそのなかで健気に働いていた。

どのポイントに行っても、働く人の動きには揺るぎない自信のようなものが見えた。機械化が進んでいるといっても、彼らは機械の仕組みを熟知し、手入れや修理を人任せにしない。自分が担当する前後の工程でどんな仕事が行われているかもわかっている。それぞれがばらばらのパーツなのではなく、すべての工程が有機的につながっている。工場で働く人は、工場に使われている人ではなく、工場を使って世界に誇れる商品をつくりだす人たちなのだ。効率や人件費だけで製造業を語ると見失うものがある。KAIHARAの工場で見せてもらったのは、そのことだったのかもしれない。

「いま話題のBRICS諸国、ブラジル、ロシア、インド、中国はすべて綿産国でもあります。価格と量の競争ではメイド・イン・ジャパンはとても勝負できない。しかし品質の安定性、それをつねに再現できるかどうか、新商品の開発力、いずれもわれわれ日本人のクオリティは一歩も二歩も先を行っている。私はそれをメイド・バイ・ジャパニーズの力だと言ってるんです。日本人はもっと、もの作りに自信をもつべきで、やりようはまだあると思います」

(1)輸入された原綿を

(1)輸入された原綿を

(2)機械でほぐして吸引し、

(2)機械でほぐして吸引し、

(3)いくつもの検査を経ながら、

(3)いくつもの検査を経ながら、

(4)糸に加工してゆく。

(4)糸に加工してゆく。

(5)KAIHARA 115年のノウハウが凝縮されたインディゴ染色を経て、

(5)KAIHARA 115年のノウハウが凝縮されたインディゴ染色を経て、

(6)織機が生地を織り上げる。

(6)織機が生地を織り上げる。

(7)織り上がった後は生地の表面の毛羽を焼きとり(左)、生地は完成する(右)

(7)織り上がった後は生地の表面の毛羽を焼きとり(左)、生地は完成する(右)

(8)織り上がった生地は、熟練工がすべて目視で検査を行った上で出荷されてゆく。

(8)織り上がった生地は、熟練工がすべて目視で検査を行った上で出荷されてゆく。

ユニクロの<オリジナルベーシック>ジーンズは、世界のプレミアムデニムを一手に引き受けるKAIHARAデニムを採用しています。世界から送られた原綿から、紡績、染色、織りまで、一貫した生地作りを行っているのは、国内ではここKAIHARAだけ。クオリティを最大限に高め、維持してゆくための技術、ノウハウ、情熱がKAIHARAの生地にはぎっしりとつまっています。ユニクロはこれからも、素材の研究、開発に取り組み、クオリティの進化を目指してゆきます。

「考える人」2008年春号

(文/取材:新潮社編集部、撮影:筒口直弘(工場撮影)、佐藤真吾(兼平氏ポートレイト))

詳しくは、新潮社のホームページをご覧下さい。