![]()

2012年01月12日

UIP商品の舞台裏 [後篇]~「考える人」2012年冬号~

~「考える人」2012年冬号(新潮社)より転載~

イノベーションを支える、縁の下の力持ち

生産部・戦略素材チーム

石井慎二 (Ishii Shinji)

商品本部R&D部東京デザインチーム

田中敏 (Tanaka Satoshi)

パーカとはなにか―。

「ユニクロイノベーションプロジェクト」(UIP)の新商品、ライトポケッタブルパーカの開発は、このような問いから始まった。パーカという商品の特性を根底から問うことが、イノベーションの第一歩である。

着心地のよさ、防風や軽量といった機能、普遍的なデザイン、そして求めやすい価格でお客様に提供すること―。これらすべてをクリアすることが、ユニクロでは求められる。

当然そのためには、使用する素材をゼロから検討しなければならない。この商品にはどの素材が最適なのか、それを考えることからプロジェクトが具体的にスタートしたといっても過言ではないだろう。素材の開発を担ったのは、ユニクロ生産部・戦略素材チームの石井慎二氏。氏は、繊維業界の最大手である東レ株式会社からの出向社員である。

素材から始まる

「今年の一月に内示を受けて、四月からユニクロに出向しました。それまでユニクロの仕事に携わってきたわけではなかったので、驚きましたね。

「今年の一月に内示を受けて、四月からユニクロに出向しました。それまでユニクロの仕事に携わってきたわけではなかったので、驚きましたね。

東レではおもに百貨店ブランドや、例えばルイ・ヴィトンやランバンといった海外のメゾンにおけるファッション素材の開発と販売に携わっていました。ユニクロほど大量生産が必要な商売ではありませんでしたが、合繊という素材に関しては一通りのことを知っている、ということで自分に白羽の矢が立ったのだと思っています。

四月に出向してきて、まず取り組んだのが、このライトポケッタブルパーカです。右も左もわからない状態でしたが、これまで携わってきた仕事も、お客様の要望や問題を発見し、それを解決していく、というソリューション・ビジネスだと思っていたので、既製品をイノベートして新しいものをつくる、というUIPにもすっと入ることができました。また私自身も、素材のみならず服そのものの開発に携わりたいと思っていたので、その夢が叶ったというか、光栄なことでした。

ポケッタブルパーカの改善点として、まず挙げられていたのは、シワにならないことでした。従来のものは、畳んでまとめたものを広げたときにシワがつきやすく、それを解決するにはどのような素材を使うのがベストか―。

それを考えることから、私の仕事はスタートしました。

従来のポケッタブルパーカの素材には、ポリエステルが使われていました。ポリエステルは耐熱性や強度に優れていますが、とても硬い繊維でもあるので一度ついたシワがなかなか取れにくい、という難点もある。ポケッタブルにこだわるのであれば、服をクシャクシャに畳むことが前提となるわけですから、シワになりにくいことは重要課題でした。

そこで、素材をナイロンに変えようとパッと思いついたんです。さらに膨らみのある糸加工を施して、若干の伸縮性を持たせれば、弾性がついてシワが戻りやすくなる。ナイロンという素材はポリエステルに比べて水分吸収率が高いので、湿気を吸って糸が伸びていき、着ているだけで自然にシワが修復されていく。伸びたり縮んだり、ちょっと生きている感じのする糸なんです。

まずはそのアイデアを試してみようと、糸作りと織物設計、加工までして試作品があがったのが五月のことでした。とにかくユニクロではスピードが求められます。非常に限られた時間の中で完成度をあげていかなきゃいけないので、試作品の第一号がその後の出来を左右するのです。

六月、上海に出張中だったデザイナーの滝沢直己さんに試作品をお見せしました。結果は、一発OK。これはラッキーでしたね。なかなか一回でGOサインが出ることはなくて、トライアンドエラーを繰り返しながら、決まっていくものです。まぐれか実力かわからないけれど、これまで十九年間合繊に関わってきた経験が活きたなとガッツポーズでした。

ところが、大変だったのはその後です(笑)」

日本の繊維産業の実力

「使用する糸はとても細いもので、ウルトラライトダウンで使用しているものと同じ細さの糸です。これだけ細い糸を加工するとなると、ものすごい時間がかかる。薄くて軽い素材というのは、生産性が上がらないものなんです。当然コストの問題もあります。それにユニクロの物量は並じゃありません。必要な量の単位が一般のファッションメーカーに比べて二桁は違ってくる。細くて時間のかかる生産性の高くない素材を、いかにユニクロが求める生産規模まで持っていくか。糸加工のスピードと生産のキャパシティ、これをどのようなバランスにして、そのためのシステムをどう開発するかが、素材担当としてもっとも手腕の問われるところです。

我々はオートクチュールのような芸術品を作るわけではありません。開発するだけではなく、量産できるシステムを構築しなければいけない。どのような設計にするか、寝ても覚めてもそのことばかりを考えていました。トイレで思いついて急いでメモしたりして。スピードもコストも量も、限界への挑戦でした。

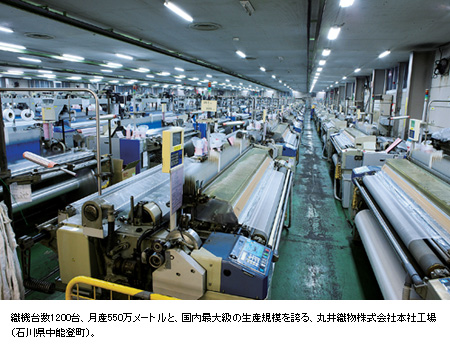

協力生産工場の人たちと膝を突き合わせて、どうすれば求められる基準で量産が可能になるか検討しました。従来の織機にアタッチメントを付けて改造したり、新しい織機を開発したり、設備投資をしながら生産性をあげるための工夫をしました。

このライトポケッタブルパーカの特徴をもうひとつ付け加えると、防風性が挙げられます。これだけ薄い素材で防風性を高めるのは簡単なことではありません。軽さを保ちつつ防風性を高めるために、生地にポリウレタンの樹脂を出来るだけ薄くコーティングしています。これが本当に難しい。これも協力生産工場の人たちと相談しながら進め、結果的に持っている技術を限界まで引き出すことで可能になりました。

このように、いかにユニクロの要望にこたえるか、そこが素材メーカーの腕の見せ所です。キャパシティやコストを把握しつつ、織機を目一杯稼動させて、量産を可能にする。繊維の技術というのは、何もないところから新しいものが生まれるわけではなくて、それまでに培った技術をいかに組み合わせるか、というのがポイントです。その引き出しはまだまだたくさんある。もっと技術を引き出して活用できたら、どんどん新しいことができるはずです。

東レに入社してから長年にわたり繊維産業に携わってきましたが、ユニクロのようなグローバルに闘っている企業と付き合ってみて、まだまだこの業界には潜在能力があることに気づきました。ユニクロのような世界的なアパレル企業と組むことで、日本の繊維産業はもっと成長するはずです。

私のユニクロでの出向期間は二年しかありません。ものづくりというのは時間がかかるものです。しかしユニクロの場合、このライトポケッタブルパーカひとつとってみても、コンセプトが決まってから店頭に商品が並ぶまで、十ヵ月足らず。信じられないぐらいのスピードです。ユニクロが時間と勝負している証拠でしょう。ものづくりというのは、リードタイム(ものづくりの現場で、着手から完成までに要する時間)との闘いであるということを、あらためて気づかせてもらいました。

出向期間も残り一年数ヵ月。その間にいくつヒット商品の開発に携わることができるか、それが私の今のモチベーションです。そして東レに戻ったときに、ユニクロで得た経験を少しでもフィードバックできればいいなと思っています」

パタンナーという仕事

デザインと素材が決定すれば、それで商品が完成するわけではない。それを「ユニクロの商品」として仕上げていくために重要な仕事がある。

デザインと素材が決定すれば、それで商品が完成するわけではない。それを「ユニクロの商品」として仕上げていくために重要な仕事がある。

生地をどのように裁断し、いかに縫製するか。それを決定する「パタンナー」という仕事がある。服の設計図とも言える型紙(パターン)をつくる、重要な仕事である。その役を担う、ユニクロ商品本部R&D部東京デザインチームの田中敏氏に話を聞いた。

「端的に言うと、私の仕事は、デザイナーさんからデザインをいただき、試行錯誤を繰り返しながら、それを具体的な型に落とし込む。工場にその型紙(パターン)と縫製仕様書を渡して商品の最終形を完成させていく、というものです。

デザイナーさんから来るイメージをどう実際の商品として成立させるか。ユニクロの商品として最適な縫製が行えるように縫製仕様を決めたり、サイズやシルエットをアレンジしていく仕事です。デザイナーさんが理想とするシルエットと、商品として実際に求められるシルエットには、どうしても隔たりができてしまうので、そこをつなげる役割でもあります。デザインを最大限に活かしながら、いかに多くの人々に満足してもらえる商品にするか、ということを常に意識しています。

よく話し合うことは、袖丈や着丈、ウエスト周りの修正。ミリ単位の修正になることもしょっちゅうです。試作品をモデルにフィッティングしてもらい、それを見ながら一つ一つデザイナーさんと相談しながら進めていきます。昔は型紙を引くのもすべて手作業でしたが、今はコンピューターを導入しています。建築や機械設計などの現場でも使われている、製図ソフト『CAD(Computer Aided Design)』を使っています。

今はUIPの商品を担当していますが、それまではフリースやTシャツ、ヒートテックといったカットソー系を担当していました。ライトポケッタブルパーカのような布帛系でも、基本的にやるべきことは変わらないのですが、縫製の仕方や生産を請け負う工場は、若干違ってきます。

とにかくこのパーカは、ポケッタブルであることが最大の特徴なので、そこから逆算してどのような設計をすればいいか、腐心しました。それを考えたときに大きな壁となったのはコストの問題です。複雑な縫製を設計してしまうと、時間がかかってしまい大量生産ができなくなりますから、その分コストも上がります。また生地を大きく余らすような設計をしてしまうと、それがたとえ一センチだとしても、ユニクロの商品は数が多いですから、大きな損失になってしまう。

できるだけ効率の良い縫製をしながら、全てにおいて満足のいく商品にするためにはどのようにすればいいか、常にそのことと闘っている気がします。そのためには足繁く工場に通い、話し合いを重ねました。そういった意味でパタンナーという仕事は、デザイナーや本社側と工場をつなぐハブ役とも言えるかもしれません」

攻めるために守らなければいけないこと

「『イノベーション』と銘打ったプロジェクトの中でも、私の仕事は常にコストなどを考慮し、現実的なコントロールが求められるものかもしれません。攻めか守りかといったら守りのポジション。野球で言えばキャッチャーでしょうか。その中で自分なりにどこまで攻めていくことができるか、そんな葛藤が常にあります。

新しいことにチャレンジするのは大事ですが、ユニクロの商品であるということを手放してはいけない。これまでのユニクロのクオリティを保ちながら、かつ新しさを生み出す。そのあたりをつなげる役割かなと、自分では思っています。キャッチャーがいなければ、ピッチャーも剛速球や変化球を投げられないですからね。

より快適に、どんなシチュエーションでも求められるような商品にする、というのが理想です。この商品では、ポケッタブルであるということ、そして素材。この二つが改善されたことによって、例えば、買い物の途中で急に風が吹いて寒くなってきても、パッとバッグから取り出し広げて着ることができる。逆に歩いて身体が温まってきたら、コンパクトに収納して持ち運ぶことができる。軽いのでどこへ持って行くのにも便利だし、ちょっと羽織るぐらいにちょうどいい。

とにかく難しいのは、商品を見たお客様に、あ、いいなと思って手にとってもらうことです。そのためにはデザインも素材も値段も関係してくる。それもユニクロの場合は、世界中の人々に満足してもらわなければいけない。ヒット商品というのは、お客様が満足する商品ということですから、これからもできる限りベストな、より満足のいく商品を作っていきたいと思っています」

UIPの考え方で作られた服であることを表すプロジェクトアイコン「■■」とプロジェクトワード「Functionality+Universality It's how the future dresses.」も、新たに開発されました。ユニクロのロゴの正方形を少し大きくし、ユニクロカラーの赤一色に塗りつぶされた■がふたつ並んでいます。それは「Functionality+Universality」というふたつの理念にも対応しています。このアイコンは、服そのものにもリフレクター機能として付くと同時に、タグや広告・宣伝物などにも活用されてUIP浸透の一翼を担っています。

「考える人」2012年冬号

(文/取材 : 新潮社編集部、撮影 : 青木登(ポートレート))

詳しくは、新潮社のホームページをご覧下さい。