![]()

2013年04月05日

「AIRism comfort unlimited」の舞台裏[後篇]~「考える人」2013年春号~

~「考える人」2013年春号(新潮社)より転載~

日本のテクノロジーが生み出す新しい快適さ

ユニクロ素材開発責任者・生産部部長

西川雅昭(Nishikawa Masaaki)

一九九八年、ユニクロの代名詞は、フリースだった。軽くて温かくファッショナブル、広い世代に浸透して日本人のカジュアルウェアに影響をもたらした。次なる代名詞はヒートテック。二〇〇三年の発売から八年後、二〇一一年には世界中に進出して売り上げ一億枚に達したという。気がついたら、私たちの冬の服の着方はすっかり変わっている。

一九九八年、ユニクロの代名詞は、フリースだった。軽くて温かくファッショナブル、広い世代に浸透して日本人のカジュアルウェアに影響をもたらした。次なる代名詞はヒートテック。二〇〇三年の発売から八年後、二〇一一年には世界中に進出して売り上げ一億枚に達したという。気がついたら、私たちの冬の服の着方はすっかり変わっている。

そしていま、ユニクロを代表する新たなアイテムが登場した。今季より名称を「AIRism(エアリズム)」に統一したこのインナーのラインは、日本のテクノロジーが生み出す究極の心地よさで、グローバル展開を目指す。ユニクロでさまざまな分野の素材開発と生産に携わってきた西川雅昭さんに、エアリズムの商品開発についてうかがった。

お客様のニーズを掘り起こす

「ユニクロは冬もの衣料のイメージと言われれば、おっしゃるとおり。でも私たちは、ヒートテックより夏の機能性インナーの方が潜在需要がある、と確信しているのです。日本は春夏秋冬と季節があり、なかでも夏の暑さはしのぎにくい。一昨年からの電力事情も引き続いており、今夏も蒸し暑さが予想されます。そして、ユニクロは日本よりも年間平均気温が高いアジア各国にも出店しています。四年遅れで開発したエアリズムですが、販売数の伸びはヒートテックに匹敵する傾向を示しています」

エアリズムは、メンズとウィメンズで、それぞれ別個に開発された。

二〇〇七年より販売を始めたウィメンズ(サラファイン)は、旭化成のキュプラ(商標ベンベルグ)と東レのナイロンの複合糸。翌年発売したメンズ(シルキードライ)は、東レのマイクロポリエステルだ。いずれも、ユニクロとの共同開発である。その開発のコンセプトを、西川さんはこう語る。

「ウィメンズのコンセプトは『夏の新常識』です。夏の常識は、暑いなら脱ぐ、でしょう。でも暑いなら着る、着た方が涼しい、という革新的なメッセージですから『新常識』としました。女性はブラジャーにキャミソールやスリップを重ねるため、男性より衣類内温度が一、二度も高いといいます。日本の場合、梅雨時など湿度も加わって、かなり過酷な状態となります。そして外を歩いて汗をかいたあと冷房の室内に入ると、今度は肌冷えを訴える女性が多いのです。除湿や放熱、汗処理など、衣類のなかを快適にする機能をもったものがつくれないだろうか。女性にとって一番快適な素材は何なのかと考えて、行き着いたのが、『呼吸するインナー』でした。

メンズ(シルキードライ)は、一年後の二〇〇八年から販売しました。ユニクロと東レが共同開発するなかで見出したコンセプトは、『着心地ゼロ』。男性の肌着にも気持ちよさを、というテーマで、着ているか着ていないかわからないぐらいの空気のような着心地のものを追求しています。世の中にも、ユニクロでも綿百パーセントか綿とポリエステルのドライ商品しかなかった男性肌着の市場で、初めて現れた滑らかな感触です。着心地だけでは売れないので、ドライやウイメンズと同様に抗菌防臭などの機能も備わっています。

このように、それぞれ別個のコンセプトで開発されたエアリズムですが、共通するのは既存の商品とちがう発想だったこと。ユニクロの売り場で、次の季節にお客様が本当に求めているのは何かと考え抜いて、お客様自身も気がつかなかったニーズを掘り起こしたということではないかと思います。これまで綿素材があたりまえだったインナーの世界に、ないものをつくったのですから」

日本のテクノロジーの力

「高級スーツの裏地に使われているキュプラに、私たちは注目しました。スーツに溜まった湿気を、外に逃がす機能が優れているからですね。それをウィメンズのインナーに転用できないかというのが、開発のヒントになりました。旭化成のキュプラの原料はコットンリンター(綿花の種子を包む、うぶ毛状の短繊維)で、これ自体が呼吸する。暑いときには熱を逃がして、涼しいときは保温、湿度コントロールもするエアコンのような万能性の繊維です。ただし、これだけで編み地をつくると、どうしても強度の問題で私どもの思っている素材にならないのです。

そこで、旭化成のキュプラの長繊維に東レのナイロンを複合仮撚りする。非常に難度の高いいわゆるジャパンテクノロジーなのですが、これによって、さらに汗処理能力を高めています。まさに、『暑いなら、着る』インナーができました。

メンズのインナーの場合、むしろヒントはありませんでした。合繊なんてないから、そこがおもしろいかもしれない、と。素材は東レのマイクロポリエステルです。日本の繊維テクノロジーの粋といっていい極細な原糸を使用した最大のメリットは、驚くほど滑らかな肌触りで、締めつけのない、ストレスフリーを可能にしたことです」

とはいえ、このすぐれたインナーは、簡単には実現できなかった。一年間以上はかかり、開発に携わる者は、西川さんもメーカーの職人たちも苦労に苦労を重ねた。

「まず糸ができれば商品ができるという代物じゃないのです。編んで、生地にして、それを染色しないといけないのですよ。そこが一番の苦しみ。ヒートテックもエアリズムも。

たとえばウィメンズのエアリズムの場合、ユニクロの最終的なスペックイン(量産を可能にする生地完成)まで一年半かけて、やり直しが六十四回。『着心地ゼロ』も『エアコンインナー』も、編み地の設計に工夫を重ねています。

ユニクロには、繊維業界に携わって三十年、四十年の、通称『匠』という技術陣がいます。量産の再現性を確保するには、その糸特有の編み地の成型が必要で、これがノウハウなのです。糸調とか生地の目つけであるとか、細かい設計図を書いて生機設計から起こし、次に染色の加工工程を決めていく。

新しいアイテム開発の初年度は、編み地の糸切れとか染色ムラなどのロス率が二〇や二五%出てしまう。それが五年もたつと二、三%に収まります。きっちりと再現性ができるように、関係者すべてが切磋琢磨しながらやっている。そうした下地があってこそ、グローバルな展開が保証されるのです」

お客様から教わること

西川さんは、かつてヒートテックの開発にもかかわった。そのときの体験を踏まえて、どんな大ヒットも、ユニクロから仕掛けたというより、お客様によって評価されるか否かだと感じている。

「本当によい商品は、お客様の口コミで売れるのだと思います。ヒートテックが品切れを起こした二〇〇八年や〇九年、売り場に並んだお客様が、友達とか家族に携帯で、『何色買う? なくなるよ』と広めてくださるのを見て、私たちはたいへん感銘を受けました、本当によいものはこうやって伝わっていくんだなと。

私たちは商品の開発を通じて、お客様に日々の快適さ、暮らしにお役立てください、というメッセージを発信しています。一番の評価者は、やはりお客様です。ユニクロのカスタマーセンターに年間六~七千件のお客様の声が届く。その中でもエアリズムに関しては、いろいろとご要望やご不満、ご意見をちょうだいします。開発に携わる者にとって、お客様の声がすべてです。やれることは全部やったつもりでも、一〇〇点満点の素材開発はあり得ない。毎シーズン、大事なご意見をいただいたら、パターンから全部やり直します。そうしないと、来年そのお客様が買ってくれないかもしれない。改善、改良を怠ったら企業はぜったいに失速しますし、停滞しますので。

これからも、お客様が本当に求めているもの、お客様のニーズを掘り起こすようなものを、開発したいと願っています」

< Interview >

昨日まで世界になかったものを。

旭化成せんい株式会社 機能素材・資材担当総括

下垣昌久

二〇〇六年に、私どものベンベルグ(一般名キュプラ)と東レのナイロンを複合した糸を、ユニクロに提案させていただいたところから、機能性インナー素材の共同開発がスタートしました。旭化成は現在衣料向けのナイロンを作っておりませんが、ベンベルグとナイロンという二つの異素材を組み合わせる技術を持っており、同業他社とコラボレーションするなど、実はいろいろと面白い取り組みをしています。

二〇〇六年に、私どものベンベルグ(一般名キュプラ)と東レのナイロンを複合した糸を、ユニクロに提案させていただいたところから、機能性インナー素材の共同開発がスタートしました。旭化成は現在衣料向けのナイロンを作っておりませんが、ベンベルグとナイロンという二つの異素材を組み合わせる技術を持っており、同業他社とコラボレーションするなど、実はいろいろと面白い取り組みをしています。

当時はつるつると滑りの良いベンベルグは、インナーという分野でもスリップ、ペチコートなど限定したアイテムに使用されることの多い素材でした。ベンベルグを広く肌着のカテゴリーで売り込もうとしても、「肌着は綿」という固定概念を持たれているお客様が非常に多かった。でも、ユニクロはまったく固定観念に縛られず、糸を一目見られて、「いいですね、すべすべして、さらっとして、ひやっとして。肌着というアイテムで使うと、自分たちが探していることができるかもしれませんね」といっていただいたときにはうれしかったです。そこから企画が大きく進んでいったのです。

機能を生かし、これまでにない肌着を

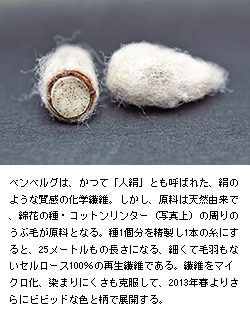

ベンベルグは一九三一年に操業開始し、今年で八十二歳。ベンベルグは、世界で唯一当社が手掛ける天然由来の素材です。製造と品質の安定化は非常に難しく、世界で生産しているのは、いまや宮崎県にある旭化成の延岡工場のみです。

一番の特徴は、すべすべと滑りがよいこと。断面をマイクロスコープで見ると、コットンが扁平、レーヨンはいがいが、シルクも三角形ですが、ベンベルグは真円で滑らかな形状です。敏感な肌の女性にとって、刺激の少ない、やさしい糸なのです。

二つ目の特徴は、吸放湿性、吸水性に優れていること。よく優れた吸放湿性を称して、「呼吸する繊維」と言われています。また吸水性の面では、綿は毛羽が多いため水分を取り込んでも乾きづらく、逆に、ポリエステルは水を吸わないから表面に拡散させます。ベンベルグはその中間で、これ自身は非常によく吸水し、細くて毛羽がないので拡散のスピードも速い。毛細管現象という現象です。

三つ目は大変みずみずしい繊維だということ。水分率でいうと一一%ほどで絹と同じくらい。綿は八%強、ナイロンは四%強、ポリエステルは約〇・四%なので、極めて高い水分率と言えます。これが、しっとりした感触、上品な光沢や発色、静電気が起こりにくいなどの特徴につながっています。

これらが裏地の用途にぴたりとはまり、今や世界で「最高級の裏地」の代名詞の一つとなっています。スーツの袖裏などかなりの部分にベンベルグが使われています。すべりが良く、脱ぎ着しやすいので。

ただし、非常に繊細な糸なので、肌着という着用頻度の多い用途向けにはナイロンを組み合わせています。強度を補完するのが一つの役割ですが、もう一つは拡散スピードを速めて、速乾性を得たいというのがその理由です。

肌着という日本の文化

実は、海外に行くと、「夏の肌着」というものをあまり見ません。肌着は、日本の季節性、国民性がつくり上げた日本固有のアイテムなのです。日本は夏場、高温多湿で汗をかく。そのときアウターを汚したくないと、汗を吸う一枚を下に着るのは日本の女性ならではです。

もう一つは男女とも肌が割合デリケートですね。アウターのごわごわで首元や背中がすぐ赤くなるとか、最近多い敏感肌、これをケアするということが多分、日本の肌着の存在理由でしょう。

日本の女性にとって重要なアイテムに、ベンベルグのひんやりする感触とか、綿よりも高い吸水速乾性とか、シルクに勝る滑らかさといった機能性を加えたい。

さらに女性の肌着は、感性の部分がとても重要です。男性と女性は全く違う。気にいらない点があれば、いかに優れた機能でも買ってくれないのが女性の厳しさです。もっと心地よく、着た人の生活を変える肌着、ユニクロとともに取り組んだのは、先例のない衣類でした。

昨日まで世界になかったものを

ユニクロは生産量が多く品質基準も高いですね。そして常に進化し、既存のものからの革新を求められる。私どもは安定化が難しいものをつくっているため、一定品質のものを安定的に生産することを考えます。共同開発ではそれだけにとどまっている時間はありませんでした。

例えば二〇一二年向けでは、従来品比で三〇%ぐらいマイクロ化しています。それを果たすために、開発は一年がかりでした。糸というものは、細くすればするほどコストもかかります。また、機能をキープしながらマイクロ化し、強度や染めの部分ももちろん量産のスペックに合わせるということは、並大抵のことではありません。原糸は延岡で生産し、ベンベルグとナイロンの合繊複合加工は北陸で、編み・染め・縫製などは中国など海外でと、延べ人数百名を超す人間が携わりながらやっています。

ベンベルグとナイロンを同じ色に染めるのは、大変難しいことです。ナイロンは酸性染料、ベンベルグは反応染料と、別々の染料を使って同じ色にしなくてはならない。しかも、マイクロ化するとさらに染まりにくくなります。そこに消臭やUVなどの機能も付加していく。そういうこともブレークスルーしていかないといけないテーマです。「昨日まで世界になかったものを。」というのは旭化成のグループスローガンなのですが、今私たちが取り組んでいること、そのものだと思います。

ベンベルグは、世界で我々しか作っていない糸ですので、世界にそのよさを広めることは難しい。でも、ユニクロはグローバルな販売力でどんどん世に送り出し、それが世界中の消費者の手に触れて、ベンベルグのよさを感じる機会をつくっていただける。これほどありがたいことはないですし、うれしいです。

ユニクロのエアリズム、特にウィメンズのアイテムは、今まで世になかったものを創造し、新たな価値を一つ生み出した。そこに共同開発者として携われるのもうれしいですし、ベンベルグの使用用途に新たな可能性を見出せたことにも、私どもはたいへん感謝しております。

肌着はからだにいちばん近い服。だからこそ、肌ざわりの感覚や汗をかくメカニズムについて男女の違いを徹底的に見つめ、理想的な肌着の研究を重ね、男女それぞれに適したハイテク繊維を開発しました。それは綿にはない新感覚の着心地。どんな季節でも、どんな環境でも、そのよさがわかる究極の日常ウェア。肌着を着る習慣のなかった人びとの考え方をも変えていく。エアリズムは、進化した次世代の機能性インナーです。

「考える人」2013年春号

(文、取材・編集部/ 撮影・菅野健児(ポートレート、記者発表会)

詳しくは、新潮社のホームページをご覧下さい。