JEANS

INNOVATION

すべては未来のために。

ジーンズ生産を革新する

ユニクロの挑戦。

ユニクロでは、米国カリフォルニア州ロサンゼルスにあるファーストリテイリングのジーンズ研究・開発施設「JEANS INNOVATION CENTER(ジーンズイノベーションセンター)」で、従来の生産方法を見直し、未来を見据えたジーンズ生産の工程や素材のイノベーションに取り組んでいます。

最終加工工程における技術開発

”ブルーサイクル”

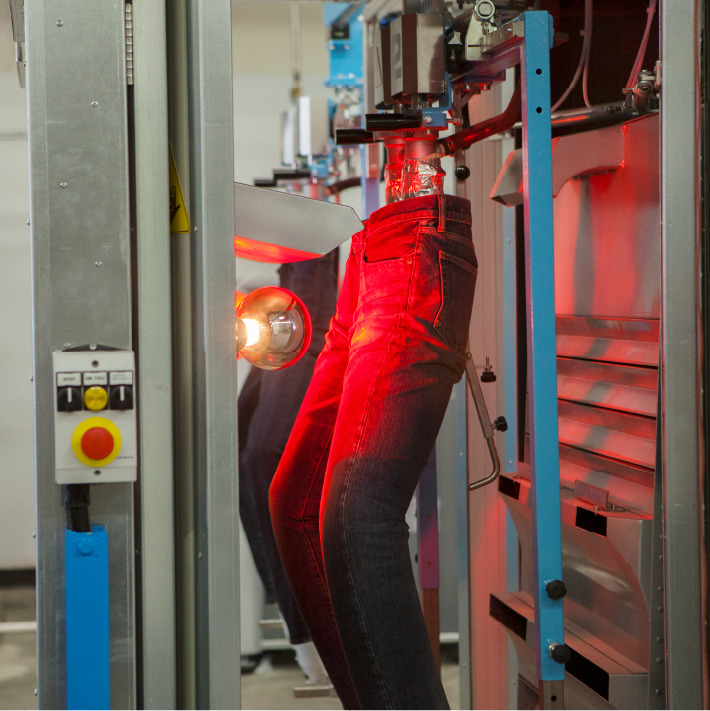

「ブルーサイクル」とは、ロサンゼルスを拠点とするジーンズイノベーションセンターが2018年に取り入れた、最終仕上げ工程において、働く人の負荷と水の使用量を減らした加工技術です。従来の技術では、ジーンズの自然に色落ちした風合いを出すために、人による手作業や大量の水を必要としていました。それが環境に、また働く人に、大きな負荷となっていたのです。ジーンズイノベーションセンターはこれらの課題に対する取り組みを進め、手作業にかわるレーザー加工技術の導入や洗濯工程のマシーンや洗剤の見直しを行いました。そして、2018年、メンズレギュラーフィットジーンズジーンズにおいて初めて「ブルーサイクル」の技術による生産が開始。2020年までに、ユニクロで生産・販売するジーンズにこの技術を導入しました。※

※ダメージ加工を加えていないジーンズには本技術は使用されていません

手作業からレーザー加工への変更

従来のビンテージ加工は、皺部分のデザインを再現するために、サンドペーパーでの擦りや薬剤を直接吹き付けるなどの人の手作業による擦り加工が行われていました。この作業には、化学的な薬剤を使用する必要があることや、1本1本に手作業で加工を加えていくため人的負荷が高い作業でした。ジーンズイノベーションセンターは、デジタル上でデザインしたダメージ加工を再現可能なレーザー技術を取り入れることで、手作業自体を必要としないダメージ加工に工程を変えていきました。

仕上げ加工工程で水の使用量が少ない

レシピを開発する

ジーンズの色落ち加工を施す洗濯工程において、従来は洗濯機にジーンズと大量の水と石を入れ、物理的なダメージを加えることで色落ちの加工を施していました。ジーンズイノベーションセンターはこの過程においても、従来のやり方を見直し、洗剤、エコストーン、ナノバブルウォッシュ、オゾンガスなど組み合わせた独自のレシピを開発しました。このような加工方法を見直すことで、最終の仕上げ加工工程に必要な水の使用量を減らすことができました。※

※最大99%。2017年メンズレギュラーフィットジーンズ(68 BLUE)と2018年同型商品との比較の場合。品番・色により水使用量の削減率は異なります。

UPDATED / 2025.02.28

よく見られている記事

-

PEACE FOR ALL

たった1枚のTシャツにも、平和のためにできることがある。「世界の平和を願ってアクションする」そんなユニクロの想いに賛同した著名人がボランティアで参加し、平和への...

もっと見る

-

RE.UNIQLOスタジオ

あなたのユニクロには、続きがある。服の持つあらゆる可能性を引き出しながら、未来にとってポジティブなことを、次々と実現する。それが、RE.UNIQLO STUDI...

もっと見る

-

ユニクロダウンリサイクル

服から服へのリサイクル。それがユニクロの新しい挑戦です。その第一歩が、ダウン。着られなくなったユニクロのダウン商品を回収し、ダウンとフェザーのリサイクル...

もっと見る

-

UNIQLO 古着プロジェクト by RE.UNIQLO

服をできる限り長く着て、最後は捨てずにリサイクルする。RE.UNIQLOが目指す循環型社会への取り組みのひとつが「古着の販売」です。RE.UNIQLO回収ボックスを...

もっと見る

おすすめの記事

-

RE.UNIQLO

もっと未来を豊かにする服へ。ユニクロは全商品をリサイクル、リユースする取り組み「RE.UNIQLO」を進めています。あなたの愛してくださった服が、次の場で、次の...

もっと見る

-

子どもたちのためにできること(次世代教育活動)

服のチカラで、未来を担う若い世代の育成に貢献する。それは、ユニクロの大切な使命のひとつです。日本全国の学校で展開する、服のリサイクルについて考える出張授業“届け...

もっと見る

-

あらゆる人が平等に生きられる世界へ

すべての女性たち、そしてすべての人たちは、自由に夢を描き、明日を切り拓いていくことができる。その無限なる可能性とともにありつづけたいとユニクロは願っています。世...

もっと見る

-

ユニクロとSDGs

服のチカラを、社会のチカラに。よい服をつくり、よい服を売ることで、世界をよい方向へ変えていくことができる。私たちは、そう信じています。ユニクロ1号店がオープンし...

もっと見る

更新記事

-

UNIQLO 古着プロジェクト by RE.UNIQLO

服をできる限り長く着て、最後は捨てずにリサイクルする。RE.UNIQLOが目指す循環型社会への取り組みのひとつが「古着の販売」です。RE.UNIQLO回収ボックスを...

もっと見る

-

スペシャルオリンピックス

スペシャルオリンピックスは、知的障がいのある方々にスポーツトレーニングとその発表の場である競技会を提供している国際的なスポーツ組織です...

もっと見る

-

“届けよう、服のチカラ”プロジェクト

ファーストリテイリングがUNHCR(国連難民高等弁務官事務所)とともに取り組む 、小・中・高校生が対象の参加型の学習プログラムです。社員による出張授業を受けたのち...

もっと見る

-

JEANS INNOVATION

ユニクロでは、米国カリフォルニア州ロサンゼルスにあるファーストリテイリングのジーンズ研究・開発施設「JEANS INNOVATION CENTER(ジーンズイノベーションセンター)」で...

もっと見る